Ein Beitrag von Dr. Uwe-Klaus Jarosch, August 2025

In zahlreichen Branchen werden Besondere Merkmale (BMs) eingefordert.

Aber was genau bedeutet das in der Umsetzung ?

Zwischen Entwicklern, die Besondere Merkmale auf die Zeichnung schreiben und den Menschen in der Fertigung, die dann mit den BMs umgehen und sie „erleiden“ müssen, kommt es immer wieder zum Konflikt.

Das Ideal bedeutet: „So wenige wie möglich, so viele wie nötig“.

Hier werden mögliche Kriterien vorgestellt, die „so viel wie nötig“ für die Umsetzung in der Fertigung festlegen.

BMs sind keine Absicherung für den Designer. BMs dienen ausschließlich dazu, im Herstellprozess Aufmerksamkeit und Achtsamkeit auf Merkmale zu legen, die sonst eine nachfolgende Funktion gefährden würde.

Beispiele findet ihr hier.

Das Besondere Merkmal ist festgelegt.

Aber was bedeutet das jetzt für den laufenden Betrieb?

Wir können zwei Themenbereiche unterscheiden:

a) die Kennzeichnung und Dokumentation

b) die Nachweisführung durch Messungen oder Prüfungen.

Es gibt Branchen, in denen der Mythos umgeht, dass ein BM immer bedeutet, dass das nachzuweisende Ergebnis

– 100% der produzierten Einheiten erfasst hat (100%-Prüfung) oder

– dass eine qualifizierte, regelmäßige Stichprobenmessung eine Fähigkeit von cpk > 1,33 ausweist.

Natürlich gibt es Besondere Merkmale, wo genau diese Anforderung vorliegt und sinnvoll ist.

Aber:

Es gibt ausreichend viele Beispiele, wo das nicht umsetzbar ist

oder

wo eine solche Forderung weit über das nötige Ziel hinaus schießt.

Beispiel: Das Produkt ist ein geschweißtes Stahlbauteil, das in einem Auto-Fahrwerk verbaut wird.

Dieses Bauteil ist sicherheitsrelevant. Keiner von uns will, dass so ein Fahrwerksbauteil kaputt geht, wenn wir plötzlich bremsen oder ausweichen müssen.

Schweißen ist ein hochdynamischer Prozess. In Großserie wird vieles automatisiert. Roboter schweißen mit elektronisch geregelten Schweißautomaten. Trotzdem schwanken die Einzelteile und über die Länge einer Schweißnaht betrachtet schwankt auch der Einbrand und andere Messgrößen in der Schweißnaht erheblich. Diese Schwankung widerspricht einerseits den theoretischen Anforderungen. Andererseits ist die Belastbarkeit der Schweißverbindung durch diese lokalen Schwankungen i.d.R. nicht gemindert. Über ihrer Länge hält die Verbindung zuverlässig.

Ob jede Schweißnaht i.O. ausgeführt ist, lässt sich entweder durch teure Röntgen- oder CT-Prüfung zerstörungsfrei

oder durch Schliffuntersuchungen zerstörend überprüfen. Von außen ist das nicht feststellbar.

Also: Schweißnaht-Merkmale als BMs, hohe Zahl von Prüfungen mit hoher lokaler Streubreite -> Viel Aufwand und der Nachweis, dass die geforderten Grenzen nicht fähig eingehalten werden (können).

Und was jetzt ?

Es muss also auch anders möglich sein, für das eigene Unternehmen oder zum Kunden die Beachtung

der Besonderen Merkmale aufzuzeigen.

Zunächst sollte ingenieurtechnisch eine Forderung auf der Zeichnung stehen, die einerseits die angestrebte Funktion sicher liefert, andererseits sich herstellen und nachweisen lässt. Und das in dem geforderten Aufwands- und Kostenrahmen.

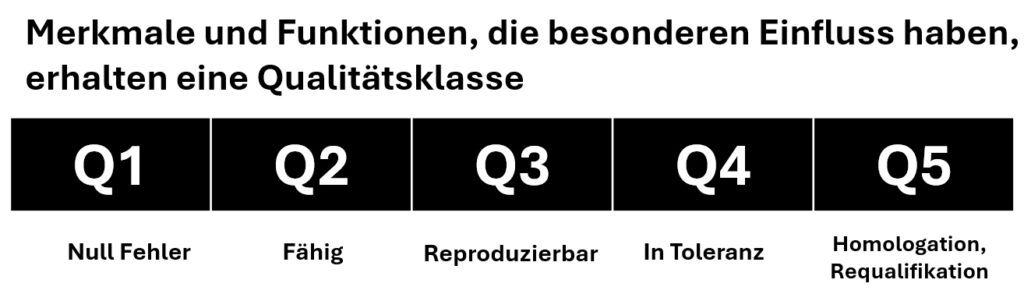

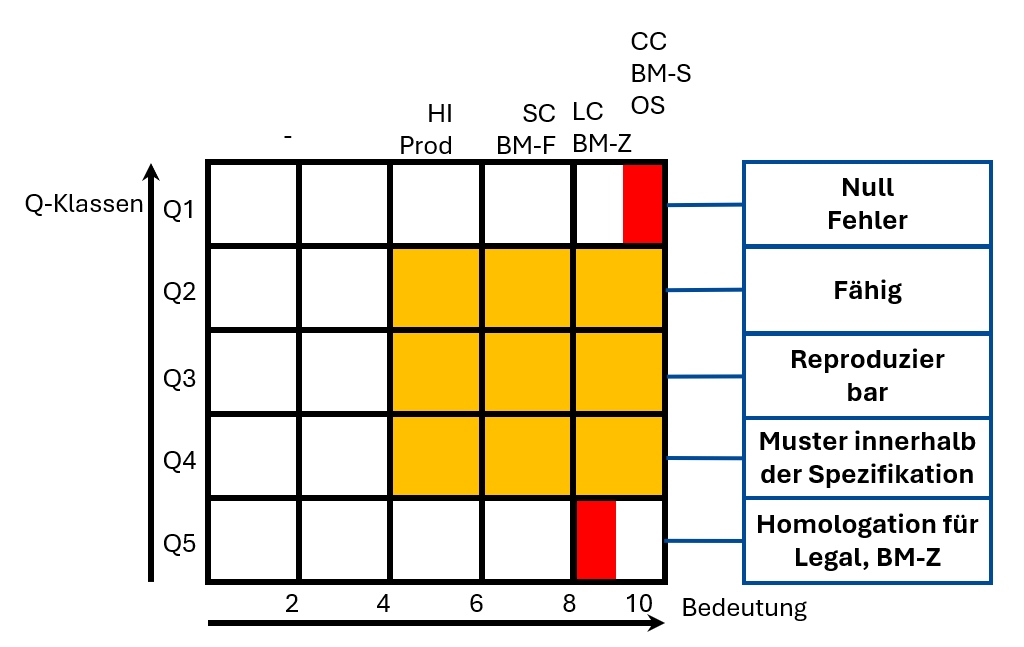

Mein praktikabler Ansatz dazu ist: Gib den Besonderen Merkmalen nicht nur 1 Eigenschaft über ihren Typ, ihre Klassifikation, sondern definiere noch eine zweite Eigenschaft, ihre Qualitätsklasse.

reichen aus, um alle üblichen Fälle zu Besonderen Merkmalen mit ihren individuellen Prüfanforderungen einzuteilen.

Ich möchte mit Qualitätsklasse 2 beginnen.

Sie verlangt, dass das Merkmal als fähiges Merkmal nachgewiesen wird.

Das bedeutet üblicherweise fehlerfreie Ergebnisse mit 100%-Prüfung nachgewiesen

oder

einen Fähigkeitsnachweis, typischerweise mit cpk > 1,33.

Das ist eine harte Forderung. Sie bedeutet dreierlei:

1) Es muss regelmäßig und mit hoher Qualität der Messung gemessen werden.

2) Der Fertigungsprozess muss so eingestellt sein, dass die Ergebnisse genau mittig zwischen der oberen und der unteren Toleranzgrenze liegen.

3) De facto darf nur die Hälfte der Toleranz genutzt werden. Messwerte in der Nähe der Toleranzgrenze sind zwar nicht NIO, aber sie versauen den statistischen Fähigkeitsindex. Da ja „nur“ Stichproben gemessen werden, besteht immer noch eine Unsicherheit, dass „Ausreißer“ vorkommen können. Das wird in der Statistik mit einbezogen.

In Serie ist dieser Wert auch dauerhaft zu erreichen.

Und dann geht es darum diese potentiellen Ursachen ALLE durch geeignete Maßnahmen (wenn möglich) unmöglich zu machen.

Das benötigt

-> vermeidende Maßnahmen, die ein Auftreten der Ursache verhindern und

-> entdeckende Maßnahmen, die messen und prüfen, um den aktuellen Zustand zu erfassen und um doch auftretende Fehler zu finden.

Für jede Ursache bewertet das Team, wie gut die Maßnahmen gemeinsam voraussichtlich wirken werden (oder nach vorliegenden Zahlen gewirkt haben).

Diese Bewertungszahlen – zusammen mit der Bedeutung – beschreiben das Risiko für jede einzelne Ursache, aber nicht für das gesamte System.

Sind alle Details betrachtete und „safe“, ist das gesamte Produkt oder der gesamte Prozess „safe“.

Die Qualitätsklasse Q1 ist für besonders kritische Sonderfälle.

Hier verlangt der Kunde, dass es praktisch nie einen Fehler geben darf.

Diese Qualitätsklasse ist üblicherweise den sicherheitsrelevanten BMs vorbehalten, die zudem noch „auf Kante genäht sind“, also wo Abweichungen von der Spezifikation sofort große Folgen haben können.

Wie wird das umgesetzt?

Gern genutzt ist auch hier eine 100% oder gar eine 200%-Prüfung ( doppelte 100%-Prüfung). Diese lückenlose Überprüfung des Produkts hat den Vorteil, dass nicht-systematische Fehler (z.B. ein Schaden weil ein Bauteil heruntergefallen oder verunreinigt wurde) auch erkannt werden.

Alternativ wird verlangt, dass das Merkmal fähig mit erhöhtem Fähigkeits-Index nachgewiesen wird.

Q1 führt in solchen Fällen zu Forderungen nach cpk > 1,67 oder gar > 2,0.

Jede Erhöhung des cpk-Werts um 1/3 bedeutet, dass die Grundbreite der Verteilung (Standardabweichung σ) nicht 4x sondern 5x oder gar 6x in den Toleranzbereich hineinpasst.

Diese Forderung kann üblicherweise nur mit selbstregelnden Fertigungsverfahren erreicht werden. Der Automat macht einen ersten Schritt, misst, vergleicht bis zum Ziel, steuert nach, nächster Schritt, wieder messen, bis der genaue Zielwert erreicht ist.

Hierfür ist ein kleiner Ausflug in die Statistik nötig:

fordert weiterhin Statistik und eine dauerhafte Einhaltung eines Fähigkeits-Index. Allerdings wird hier cp >1,0 gefordert.

An den oben gezeigten Grafiken wird sofort deutlich, dass das deutlich mehr „Fehler“, Teile mit größerem Abstand zum Mittelwert der Verteilung zulässig sind.

Es geht sogar soweit, dass es gar keine entscheidende Rolle spielen muss, ob die Merkmale innerhalb der Toleranz sind.

cp im Vergleich zu cpk verlangt nur, dass alle Messwerte eng beieinander liegen. cp gibt nicht vor, wo der Mittelwert der Verteilung liegt. Nur die Breite der Verteilung orientiert sich an den Toleranzgrenzen.

Warum das?

In der Praxis kann vieles eingerichtet und angepasst werden. Wenn die Anlage und das Werkzeug aber stehen, dann erwarten wir, dass die gelieferten Teile immer gleich aussehen, egal wo die Messwerte genau liegen. Das ist der Kern von Q3, Reproduzierbar.

Um nicht mit jeder Liefercharge die Anlage neu einstellen zu müssen, ist das wichtig für die Produktion. Auch für reproduzierbare Produkte aus einem stabilen, fähigen Prozess, ist dies ein wichtiger Faktor.

In der Qualitätsklasse Q4 öffnen wir die Anforderung an den Vorprozess oder den Lieferanten noch weiter:

Jetzt ist unsere Erwartung, dass das Merkmal nachweislich innerhalb der Toleranz liegt.

Knapp drin wäre für die Statistik in Q1-Q3 immer schädlich. Wenn wir mit einer Lehre nur Gut oder Schlecht feststellen, so ist das für viele Anwendungsfälle ausreichend bzw. alles was möglich ist (siehe das Beispiel mit den Schweißnähten).

Außerdem reichen uns für die Aussage zu Q4 regelmäßige Stichproben. Eine 100%-Prüfung wird nicht verlangt.

Schließlich ist da noch die Qualitätsklasse Q5.

Q5 bezieht sich nicht auf den laufenden Produktionsbetrieb.

Für die Zulassung eines Produktes z.B. bei einer Behörde oder den Nachweis des Merkmals bei einer Prüfstelle, die in größerem zeitlichen Abstand Werte wissen will, können ebenfalls Besondere Merkmale definiert werden. Sie betreffen meist die Homologation (Legal, BM-Z) oder den Nachweis beim TÜV oder bei der Requalifikation zum Kunden.

Diese Merkmale müssen daher nur anlassbezogen nachgewiesen werden, in der Regel als Stichprobenprüfung.

Um dies von den regelmäßigen, im täglichen Ablauf nötigen Nachweisen zu unterscheiden, ist die Qualitätsklasse Q5 eingeführt worden.

Schließlich muss jedem Merkmal mit besonderem Einfluss oder – nach Festlegung einer Klassifikation – jedem Besonderen Merkmal eine Q-Klasse zugeordnet werden können.

Mit den Qualitätsklassen können wir den Satz „So wenig wie möglich, so viel wie nötig“ für jedes BM individuell erfüllen.

Fazits:

Seien sie gewiss: Auf diesem Weg haben wir etwas mehr Aufwand in der Vorausplanung,

aber viel weniger Widerstand in der Fertigung und bei den Lieferanten.

Bleiben Sie neugierig.

Uwe Jarosch

Um Ihnen ein optimales Erlebnis zu bieten, verwenden wir Technologien wie Cookies, um Geräteinformationen zu speichern und/oder darauf zuzugreifen. Wenn Sie diesen Technologien zustimmen, können wir Daten wie das Surfverhalten oder eindeutige IDs auf dieser Website verarbeiten. Wenn Sie Ihre Zustimmung nicht erteilen oder zurückziehen, können bestimmte Merkmale und Funktionen beeinträchtigt werden.